فروش لوله مانیسمان

لوله مانیسمان یا همان لوله بدون درز با توجه به طول عمر و تحمل فشاری بالاتر به نسبت لوله های درزدار بخش مهمی از نیاز صنعت کشورمان را به لوله تشکیل میدهد. در ابتدا باید گفت که اصطلاح لوله مانیسمان اصطلاح علمی و درستی نیست اما چون در بازار ایران لوله بدون درز یا SEAMLESS را به این نام می شناسند و این مقاله بیشتر به منظور افزایش اطلاعات علمی افراد فعال در بازار این لوله تهیه شده است و همچنین مقدار جستجو در موتورهای جستجوگر برای کلیدواژه "لوله مانیسمان" چندین برابر "لوله بدون درز" است ما نیز از این اصطلاح استفاده میکنیم.

این مقاله حاصل یک دهه فعالیت مستمر در صنعت لوله و به ویژه در صنایع نفت، گاز، پتروشیمی و انرژی می باشد و شامل اطلاعات علمی و اصطلاحات بازار لوله مانیسمان در ایران است و برخی از مطالب آن در هیچ کجای فضای وب فارسی تا پیش از درج آن اینجا، منتشر نشده است. همچنین لازم به ذکر است این مقاله آموزشی توسط مهندس محمد صالح یاوری موسس و مدیر بازرگانی گروه مهندسی صنایع فرادستی پترو کالوج که یکی از بزرگترین واردکنندگان و انبارداران لوله مانیسمان در کشور میباشد تهیه و تنظیم شده است.

شما میتوانید جهت آشنایی بیشتر با پترو کالوج و استعلام قیمت انواع لوله مانیسمان به وب سایت این شرکت به آدرس www.petrokalooj.com مراجعه نمایید.

شیوه مطالعه درخواست لوله مانیسمان

در ابتدا دو نمونه شرح درخواست لوله مانیسمان را در اینجا قرار میدهیم و سپس با هر یک از اجزاء درخواست (به درخواست در صنعت INDENT و یا MTO به معنی MATERIAL TAKE OFF گفته میشود البته در MTO بر مبنای نقشه پایپینگ یا P&ID هر کالا دارای یک تگ مشخص بوده و محل نصب نیز مشخص میباشد بنا بر این ممکن است یک کالا با مشخصات واحد در چند ردیف از درخواست آمده باشد) آشنا میشویم:

- PIPE SMLS C.S DIN 2391 ST 37 ASME B36.10 SCH STD DN 80

- PIPE, SCH.20 ASTM A53 GR. B, SMLS, BE, PER ASME B16.25 PER ASME B36.10

- PIPE SCH. 10S, ASTM A312 TP 304L, SMLS, PER ASME B36.19

PIPE: به معنی لوله

SMLS: مخفف SEAMLESS به معنی بدون درز است در واقع اصطلاح مانیسمان مربوط به اولین کارخانه تولید کننده این نوع از لوله است و اصطلاح درست لوله مانیسمان، لوله سیملس یا بدون درز است و در هیچ درخواستی از عبارت MANNESMANN استفاده نمیشود و باز هم تاکید میشود که با توجه به غلط رایج در بازار لوله ما در این مقاله بجای لوله بدون درز یا سیملس از اصطلاح لوله مانیسمان استفاده میکنیم.

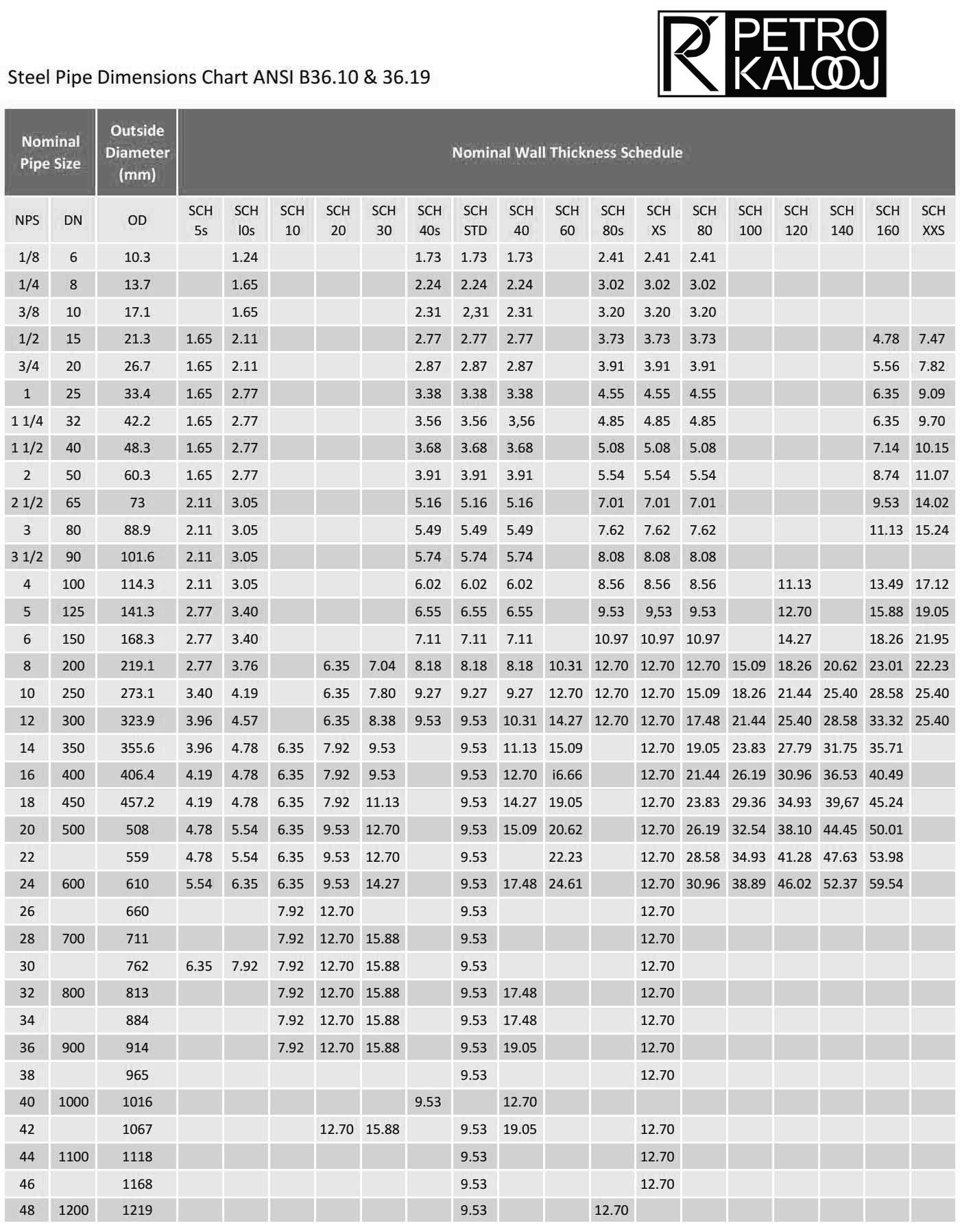

Size یا nps یا DN: نشان دهنده OD یا قطر خارجی لوله مانیسمان است. در درخواست ها وقتی عنوان را size مینویسند باید واحد را مشخص نمایند که اینچ با " و میلیمتر با mm مشخص میشود. اگر OD به صورت NPS بیان شود عدد بر مبنای واحد اینچ است و اگر به صورت DN باشد شامل یک جدول است که مقادیر دقیق آن را تا سایز 10 اینچ در جدول زیر میتوانید مشاهده نمایید.

نکته مهم در زمینه سایز این است که لوله مانیسمان یا همان بدون درز نهایتا تا 28 اینچ که همان DN 700 است تولید میشود و به طور معمول لوله مانیسمان در استاندارد ها تا 24 اینچ شناخته میشود. توان کارخانه های تولید کننده لوله مانیسمان در خصوص ساخت بالاترین سایز ممکن لوله متفاوت است. به عنوان مثال کارخانه لوله اهواز یا کاوه ایران لوله مانیسمان را فقط تا سایز 6 اینچ میتوانند تولید نمایند و یا کارخانه Seah کره جنوبی توانایی ساخت لوله مانیسمان را تا سایز 12 اینچ داراست اما کمتر از انگشتان دست کارخانه لوله سازی در جهان وجود دارد که توانمندی تولید لوله مانیسمان به قطر خارجی 28 اینچ را دارند که از آن میان میتوان به برند هایی همچونVallourec & Mannesmann کشور آلمان که مخترع تولید این نوع از لوله است، NIPPON و SUMITOMO از کشور ژاپن (به روش HOLLOW FORGING) ، ARCELOR MITTAL از کشور رومانی و لوکزامبورگ و TENARIS از کشور مکزیک و لوکزامبورگ اشاره نمود.

SCH: مخفف schedule به معنی رده است که نشان دهنده یک دسته بندی است که میزان ضخامت لوله مانیسمان را بر اساس سایز قطر خارجی آن یا اندازه اسمی لوله اعلام میکند.

در جدول سایز لوله سه نوع کلی SCH وجود دارد:

دسته اول رده های معمول : شامل رده های 10،20،30،40،60،80،100،120،140،160 :

- لوله های مانیسمان از قطر خارجی 1/8 اینچ تا 3/8 اینچ و همچنین لوله سایز 3 ½ تنها شامل رده های 40 و 80 از این دسته میباشد و در واقع ما به عنوان مثال لوله مانیسمان با سایز بین 1/8تا 3/8 اینچ با رده 20 یا 60 یا 160 نداریم.

- لوله های مانیسمان از قطر خارجی ½ تا 3 اینچ تنها شامل سه رده 40، 80 و 160 است.

- لوله های مانیسمان از قطر خارجی 4 تا 6 اینچ شامل رده های 40،80،120،160 است.

- لوله های مانیسمان از قطر 8 تا 12 اینچ تمامی رده ها به غیر رده 10 را دارا میباشد.

- لوله های مانیسمان از قطر 14 تا 24 اینچ: شامل تمامی رده ها در این دسته بندی است. تنها نکته بسیار جالب در این بازه این است که با وجود آنکه لوله 20 و 24 اینچ دارای رده 40 میباشند اما در استاندارد رده 40 برای لوله مانیسمان با قطر خارجی 22 اینچ عددی تعریف نشده است و لوله 22 اینچ دارای رده 40 نیست.

دسته دوم رده های دارای حروف: شامل رده های 5S، 10S، 40S، 80S، XS، XXS :

- لوله های مانیسمان سایزهای 1/8 ، ¼، 3/8 : شامل رده های 10S، 40S و S80 از این دسته بندی است.

- لوله های مانیسمان سایز های ½ تا 12 اینچ: شامل همه رده های این دسته بندی است. تنها نکته جالب در این بازه سایز لوله با قطر خارجی 3 ½ است که دارای رده XXS نیست.

- لوله های مانیسمان سایزهای 14 تا 24 اینچ: در این بازه سایز رده های 40S، 80S، XXS وجود ندارد.

نکته! مقایسه لوله رده 40 و 40S :

- در لوله مانیسمان، رده 40S تا سایز 12 اینچ تعریف شده است ولی رده 40 تا سایز 24 تعریف شده است هرچند رده 40 نیز برای سایز 22 اینچ تعریف نشده است.

- ضخامت در هر دو رده تا سایز 10 اینچ برابر است اما در سایز 12 اینچ متفاوت است. ( لوله مانیسمان رده 40 سایز 12 اینچ برابر 10.31 میلیمتر است و لوله مانیسمان رده 40S سایز 12 اینچ 9.53 میلیمتر است.)

دسته سوم رده STD:

- لوله های مانیسمان با قطر خارجی 1/8 تا 12 اینچ : در این بازه رده STD رده40S است. (و این به این معنی است که تا سایز 10 اینچ معادل رده 40 از دسته اول نیز هست.)

- لوله های مانیسمان با قطر خارجی 14 اینچ و بیشتر: ضخامت STD معادل 9.53 است.

استانداردهای متریال لوله برای لوله مانیسمان:

ASTM : مخففAmerican Society for Testing and Materials یا انجمن آمریکایی آزمون و مواد است و عدد بعد از آن نوع متریال لوله مانیسمان را مشخص میکند از جمله مهمترین و پر مصرف ترین متریال هایی که میتوانیم برای لوله مانیسمان بر اساس استاندارد ASTM اشاره کنیم 5 استاندارد زیر هستند:

ASTM A 53 GR.B

ASTM A 106 GR.B

ASTM A333 یا لوله برودتی (انواع گرید)

ASTM A 335 یا لوله حرارتی (انواع گرید)

استاندارد ASTM A312 برای لوله مانیسمان استیل (انواع گرید)

لوله مانیسمان ASTM A 106 GR.B و ASTM A 53 GR.B :

این دو متریال بسیار شبیه به هم هستند و مهمترین تفاوت آنها در این است که ASTM A53 GR.B هم به صورت لوله مانیسمان و هم به صورت لوله درز جوش تولید میشود اما متریال ASTM A106 GR.B تنها به صورت لوله مانیسمان (بدون درز) تولید میگردد.

بر اساس استاندارد، لوله A106 GR.B در محل های دارای دمای بالا باید مورد استفاده قرار گیرد اما در صنعت ایران این لوله به دلیل استحکام بالا در بسیاری از شرایط دمایی پایین که میخواهند از طول عمر لوله اطمینان حاصل نمایند نیز مورد استفاده قرار میگیرد.

آیا امکان استفاده از لوله مانیسمان A106 GR.B در شرایط گاز ترش (H2S) بر اساس استاندارد NACE وجود دارد؟

در پاسخ به این سوال باید گفت بله اما مشروط. به وضوح در استاندارد NACE MR 0175 به لوله A 106 Gr. B اشاره شده است اما لوله A 106 Gr. B که میخواهد برای شرایط گاز ترش ارسال شود باید الزامات NACE MR 0175-3 (ANNEX A) را پاس کند یعنی درصد نیکل، فسفر، گوگرد باید ماکسیمم همان باشد که در این استاندارد آمده است و کربن اکیووالنت هم به اندازه 0.037 باشد همچنین هرچند متریال لوله A106 از فولاد کشته است و با توجه به تست پوسیدگی دارای مقاومت بالایی میباشد، اما برای اطمینان بیشتر باید درصد گوگرد را نیز اندازه گرفت تا از یک صدم درصد بیشتر نباشد.

در بازار تنها لوله های API PSL2 را به لوله های گاز ترش میشناسند، این در حالی است که این لوله ها بسیار مشابه لوله A106 است و تفاوت اصلی آنها در تست ضربه در دمای صفر درجه است بنابر این حتی لوله های API PSL2 نیز برای استفاده در شرایط وجود گاز ترش باید الزامات استاندارد NACE MR 0175-3 (ANNEX H)، الزامات API 5L و همچنین الزامات ISO 3183 را پاس کند.

لوله مانیسمان ASTM A333 یا لوله برودتی:

از لوله A333 عموما در دماهای پایین استفاده میشود. دلیل اینکه ضخامت دیواره این لوله ها بالا نیست این است که ضخامت دیواره با کارایی در دمای پایین نسبت عکس دارد و هرچه لوله قطورتر باشد در دمای پایین کارایی کمتری خواهد داشت.

لوله مانیسمان ASTM A 335 یا لوله حرارتی

این نوع از لوله برای حرارت و دمای بالا کاربرد دارد، لوله مانیسمان A335 دارای 13 گرید است، از این میان 5 گرید آن که کاربرد بیشتری دارد شامل P5، P9، P11، P22 و P91 است. لازم به ذکر است لوله مانیسمان A335 در ضمره خانواده لوله مانیسمان آلیاژی قرار میگیرد.

لوله مانیسمان ASTM A312 یا لوله مانیسمان استیل:

این استاندارد به لوله های ضد زنگ که در بازار به لوله استیل معروف است و اصطلاح کامل آن STAINLESS STEEL است تعلق دارد، دارای 3 دسته اصلی A312 TP 316 و A 312 TP 304 و A312 TP 321 است. کاربرد این نوع لوله مانیسمان بیشتر در محیط های خورنده یا محیط های با اکسیداسیون بالا است.

تفاوت مبنای این گریدها در عناصر تشکیل دهنده آن است که منجر به تفاوت در خواص مکانیکی و شیمیایی میشود. به عنوان مثال لوله استیل 321 همان لوله استیل 304 است که به آن کمی تیتانیوم اضافه شده و کمی کربن آن کاهش یافته است که در نتیجه لوله استیل 321 تحمل دمای بسیار بسیار بالاتری دارد (مهمترین و محسوس ترین تفاوت)، شکل پذیری بیشتر و استحکام بیشتری تا نقطه تسلیم دارد و در زمینه خوردگی با وجود آنکه بسیار شبیه به هم هستند اما به دلیل وجود تیتانیوم، استیل 321در برابر خوردگی از نوع بین دانه ای نیز مقاومتر است.

کاربرد این نوع از استیل در شرایط دمایی بالا با خورندگی زیاد همچون صنایع هوافضا و یا انتقال سیالاتی همچون اسید پلی آمونیک است.

اما دو خانواده لوله استیل 304 و لوله استیل 316 پر مصرف تر هستند، نحوه دسته بندی این خانواده ها نیز مشابه هم و به این شرح است:

لوله مانیسمان استیل 304

لوله مانیسمان استیل 304L

لوله مانیسمان استیل 304Ti

لوله مانیسمان استیل 304H

لوله مانیسمان استیل 316

لوله مانیسمان استیل 316L

لوله مانیسمان استیل 316Ti

لوله مانیسمان استیل 316H

به طور کلی تفاوت لوله مانیسمان استیل 304 و لوله مانیسمان استیل 316 در وجود مولیبدن در استیل 316 است که مقاومت در برابر خوردگی را در محیط های نمکی یا کلراید افزایش میدهد.

وجود پسوند L در لوله مانیسمان استیل 304 یا لوله مانیسمان 316 به معنی کاهش کربن است که باعث میشود کروم کمتری با کربن واکنش دهد و لوله استیل در برابر خوردگی از نوع تشکیل کاربید کروم در مرزدانه ها مقاوم گردد.

وجود پسوند TI در لوله مانیسمان 304 یا لوله مانیسمان 316 به معنی افزوده شدن تیتانیوم است که باعث افزایش تحمل لوله استیل نسبت به دمای بالا میگردد.

وجود پسوند H به معنی وجود کربن بیشتر است که مقاومت به حرارت را افزایش و مقاومت در برابر خوردگی از نوع تشکیل کاربید کروم را افزایش میدهد.

API: مخفف American Petroleum Institute و در حوزه ی لوله مانیسمان دارای دو خانواده اصلی PSL1 و PSL2 است.

پر مصرف ترین لوله مانیسمان از این استاندارد از خانواده PSL1 و لوله API 5L است. در شرایط دمایی عادی این لوله و لوله A106 GR B به عنوان جایگزین یکدیگر میتوانند مورد استفاده قرار گیرند اما در شرایط دمایی بالا لوله مانیسمان API 5L نمیتواند جایگزین لوله مانیسمان A 106 GR B بشود.

بنا بر این همانطور که در عکس بالا مشاهده میکنید، اگر یک لوله بر اساس استاندارد ASTM A106 Gr. B باشد مطابق با استاندارد های ASTM A53 و API 5L نیز است.

همچنین خانواده لوله مانیسمان PSL2 بیشتر برای شرایط با خورندگی بالا در صنایع نفت و گاز و به ویژه برای سیال گاز ترش یا H2S کاربرد دارد.

درصد کربن در لوله مانیسمان PSL2 ، برای گرید B و بالا تر از آن، نهایتا 24% است، همچنین سایر لوله PSl2 درصد کربنی بیش تر از 22% نمیتوانند داشته باشند. فسفر در لوله مانیسمان PSL2، در گرید های بالاتر از A دارای درصد یکسان و برابر 0.03درصد است، گوگرد نیز در لوله مانیسمان PSL 2 حداکثر 0.02 درصد وجود دارد.تولید لوله مانیسمان PSL2 در گرید های Bتا X80 میباشد و در بازه 4.5 تا 80 اینچ تولید میشوند. لوله مانیسمان PSL2 صرفا بصورت لبه صاف تولید میشوند. امکان هیچگونه تعمیر با استفاده از جوشکاری و یا جوشکاری با استفاده از فلز پر کننده یا همان فیلر در لوله مانیسمان psl2 وجود ندارد.

din: مخفف Deutsches Institut für Normung (عبارت به زبان آلمانی است) به معنی موسسه ملی استاندارد آلمان میباشد. معروفترین استاندارد DIN برای لوله مانیسمان استاندارد DIN 2391 ST37 و همچنین DIN 2391 ST52 است. به لوله مانیسمانی که بر اساس این استانداردها تولید میشود در بازار لوله مانیسمان ST37 و لوله مانیسمان ST52 گفته میشود.

به طور کلی لوله ST37 همان لوله ای است که در اصطلاح عام به آن لوله فولادی تجاری یا لوله آهنی میگویند و در صنعت ساختمان و سازه کاربرد زیادی دارد اما دو نوع بدون درز این لوله در سایر صنایع نیز کاربرد دارد:

لوله مانیسمان ST 37:

به طور کلی 2 نوع لوله مانیسمان ST37 در بازار وجود دارد که به نام های لوله مانیسمان تست آب و لوله مانیسمان تست گاز شهرت دارد.

لوله مانیسمان تست گاز: همان لوله مانیسمان ST37 است که طی فرایند نورد گرم تولید شده است و در فشارهای بسیار پایین در لوله های روکار خانگی میتواند برای مصارف گاز کاربرد داشته باشد. البته نوع درز مستقیم این لوله نیز تحت استاندارد IGS (شرکت ملی گاز ایران) برای این مصرف میتواند مورد استفاده قرار گیرد.

لوله مانیسمان تست آب: همان لوله مانیسمان ST37 است که به روش نورد سرد تولید میگردد و در صورتی که سیال آب باشد این لوله را به صورت گالوانیزه استفاده میکنند.

لوله مانیسمان ST 52 یا لوله سیلندری:

کاربرد لوله مانیسمان ST52 یا همان لوله سیلندری در شرایطی است که لوله قرار است فشار بالایی را تحمل کند، از جمله کاربردهای آن میتوان در دستگاه های هیدرولیک و ساخت جک و همچنین حفاری نفت و گاز نام برد. روش تولید لوله مانیسمان معمولا به صورت نورد سرد کشیده Cold Drown Tubes است.

استاندارد EN: استاندارد اتحادیه اروپا است که به منظور همزبان سازی استانداردهای دیگر برای اتحادیه اروپا تهیه و تنظیم شده است. در زیر برخی از مهمترین استانداردهای EN برای لوله مانیسمان آمده است:

استاندارد EN 10305 : لوله فولادی مانیسمان نورد کشیده سرد

استاندارد EN 10216 : لوله مانیسمان برای مصارف فشار

- استاندارد EN 10216-1 -بخش 1: لوله مانیسمان غیر آلیاژی ویژه دمای اتاق

- استاندارد EN 10216-2 - بخش 2: لوله مانیسمان آلیاژی و غیر آلیاژی ویژه دما و حرارت بالا

- استاندارد EN 10216-3 - بخش 3: لوله مانیسمان فولادی نرمالایز شده

- استاندارد EN 10216-4 - بخش 4: لولههای غیر آلیاژ و فولاد آلیاژی با خواص دمای پایین خاص

- استاندارد EN 10216-5 - بخش 5: لولههای فولادی ضدزنگ یا همان استنلس استیل

برخی جایگزین های استاندارد EN برای لوله مانیسمان در استاندارد ASTM و API و DIN:

API 5L: استاندارد EN 10225 گرید های S355G15, S460G6

ASTM A106: استاندارد EN 10216-2 گرید های P235GH (1.0345) / P265 GH (1.0425)

ASTM A312: استاندارد EN 10216-5

ASTM A333: استاندارد EN 10216-4

ASTM A335: EN 10216-2 گریدهای، 16Mo3 (1.5415)، 13CrMo4-5 (1.7335)، 10CrMo9-10 (1.7380) ، 11CrMo9-11 (1.7383)، X10CrMoVnb9-1 (1.4903)، X10CrWMoVnb9-2 (1.4901) ، WB36 – 15NiCuMoNb5-6-4 (1.6368) و 10CrMo5-5 (1.7338)14MoV6-3 (1.7715)

DIN 2391 ST37 نورد کشیده سرد: EN10305-4

DIN 2391 ST52 نورد کشیده سرد: EN10305-1

استاندارد ASTM A53 : EN 10225

لبه لوله یا PIPE END:

به طور کلی سه نوع مقطع برای اتصال لوله مانیسمان به اتصالات، فلنج و یا دیگر لوله ها در نظر گرفته میشود:

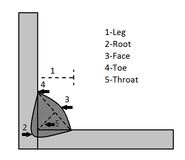

لبه BE: که مخفف BEVEL END است مرسوم ترین نوع لبه لوله مانیسمان است که به شکل زاویه دار است و به منظور اتصال بهتر لوله ها برای اتصال لب جوش یا BUTWELD مورد استفاده قرار میگیرد. در بازار به این نوع لبه کونیک میگویند.

لبه PE: که مخفف PLAIN END است که به شکل لب تخت و برای لوله های کوچکتر از 2 اینچ به کار میرود. علت عدم استفاده از لبه PE در برخی لوله های کوچکتر از 2 اینچ آن است که نوع جوشکاری آنها به روش جوشکاری از نقطه 90 درجه یا FILLET WELD است و برای اتصال لوله مانیسمان به اتصالات با لبه SOCKET کاربرد دارد. البته برای اتصال لوله مانیسمان به فلنج نوع SLIP ON نیز میتوان از لوله با لبه PE استفاده نمود.

لبه TE: که مخفف THREAD END است و به معنی انتهای رزوه شده است و معمولا برای لوله های سایز کوچک کاربرد دارد. البته زمانی که در درخواست بخواهند لوله مانیسمان به صورت رزوه شده باشد باید به نوع رزوه آن نیز اشاره شود که از مهمترین انواع رزوه میتوان به نوع رزوه NPT که استاندارد امریکایی رزوه است و زاویه بین دو رزوه در آن 60 درجه است و در کشور ما بیشتر مورد درخواست است و نوع رزوه BSP که استاندارد انگلیسی رزوه است و نام دیگر آن رزوه G است و زاویه بین دو رزوه در آن 55 درجه است اشاره نمود. به همین منظور در برخی درخواست ها که نوع لبه TE مورد نیاز است به جای نوشتن TE تنها به نوع رزوه مثلا NPT اشاره میشود.

ابعاد یا DIMENSIONS :

نشان دهنده استانداردی است که از طریق آن میتوان به الزامات سایزینگ لوله مانیسمان پی برد و از جمله این الزامات میتوان به NPS یا اندازه اسمی لوله، OD یا قطر خارجی لوله، THICKNESS یا ضخامت لوله، طول لوله، نوع و زاویه لبه لوله و... اشاره کرد.

معمولا DIMENSIONS بر اساس استاندارد ASME که مخفف American Society of Mechanical Engineers به معنی انجمن مهندسین مکانیک آمریکا است مشخص میشود البته این استاندارد ویژه ابعاد نیست و برای متریال نیز هست جالب است بدانید این استاندارد و استاندارد ASTM برای متریال بسیار شبیه به هم هستند و در اکثر مواقع همان شماره استاندارد متریال ASTM با پیشوند A برای استاندارد ASME با پیشوند SA مورد استفاده قرار میگیرد مثلا استاندارد ASTM A 106 GR. B معادل ASME SA 106 GR. B است، همچنین ممکن است در یک درخواست (مثل دومین مثالی که در ابتدای همین مقاله آمده است) به دو نسخه از این استاندارد اشاره شود که به این معنی است که سایزینگ لوله باید حداقل مطابق یکی از این 2 نوع استاندارد باشد. از جمله مهمترین استانداردها برای ابعاد میتوان به ASME B 36.10 و ASME B 16.25 برای لوله های کربن استیل و ASME B 36.19 برای لوله های استنلس استیل اشاره کرد لازم به ذکر است در این استاندارد های ابعادی به غیر از لوله ابعاد تمامی اتصالات و فلنج های مرتبط نیز مشخص شده است.

بازرسی لوله مانیسمان:

به طور کلی بازرسی در لوله مانیسمان شامل سه نوع بازرسی چشمی لوله مانیسمان و سنجش متریال لوله مانیسمان و تشخیص لوله مانیسمان از لوله درز مخفی است.

- بازرسی چشمی لوله مانیسمان: شامل مشاهده سلامت لوله، مقایسه ابعاد لوله بر اساس درخواست و استاندارد معرفی شده و کنترل مدارک اصالت لوله است که برای آن تنها نیاز به متر و کولیس است و در محل فروشنده انجام میشود.

- سنجش استاندارد متریال لوله مانیسمان :

برای سنجش متریال و خواص مکانیکی لوله و مطابقت آن با استاندارد معرفی شده از خریدار دو روش وجود دارد:

- آزمایشگاه آزمون: شامل بریدن یک یا دو قطعه از انتهای لوله به صورت غیر قطری یا قطری و ارسال آن به آزمایشگاه آزمون جهت تشخیص عناصر تشکیل دهنده و درصد آنها و انجام تست های درصد کشیدگی یا ELONGATION، تنش کششی یا TENSILE STRENGHT و نقطه تسلیم یا YIELD STRENGTH میتوانند تشخص دهند که لوله بر اساس استاندارد متریال درخواست شده است یا نه.

- استفاده از دستگاه PMI: صرفا شامل تشخیص متریال لوله مانیسمان به صورت تقریبی است، دستگاه PMI یک دستگاه پرتابل است که از طریق آن بدون نمونه برداری میتوان به عناصر تشکیل دهنده لوله مانیسمان به صورت حدودی و نه 100% دقیق پی برد. اگر بخواهیم مثالی برای کاربرد این دستگاه بزنیم میتوانیم به تشخیص لوله مانیسمان 316 از 304 اشاره کنیم که اگر حدود 2 تا 3 درصد مولیبدن در لوله وجود داشت متریال لوله از نوع 316 است.

- بازرسی روش ساخت لوله یا تشخیص لوله مانیسمان (بدون درز) از لوله درز مخفی:

این نوع بازرسی در لوله مانیسمان با توجه به آنکه این لوله نباید هیچ گونه درز و جوشی وجود داشته باشد تنها به اطمینان حاصل کردن از بدون درز بودن و درز مخفی نبودن آن اختصاص دارد. برای انجام این کار سه روش وجود دارد:

- روش اول تشخیص لوله مانیسمان از لوله درز مخفی (روش نا مطمئن): در این روش بازرس با ماژیک یک خط صاف بر روی لوله میکشد و درخواست برش قطری لوله را از یک سوم و نصف لوله میدهد و با دقت به ضخامت یا به اصطلاح بازار به گوشت لوله نگاه و آن را لمس میکند اگر حس کرد نقطه ای از قطعه اول به حالت هاشور خورده است از آنجا که ممکن است این هاشور در زمان برش لوله ایجاد شده باشد لذا به قطعه دوم نگاه میکند و اگر آن قطعه نیز دارای نقطه هاشور خورده ای بود محل هاشورها را با خطی که با ماژیک کشیده بود مقایسه میکند اگر این دو هاشور در امتداد یکدیگر قرارد داشتند لوله درز مخفی است. با این وجود از آنجا که بسیاری از کارخانجات غیر معتبر درز لوله را به خوبی پردازش میکنند و آن را به جای لوله مانیسمان به بازار ارائه میکنند به نحوی که درز لوله پس از برش با چشم قابل تشخیص نیست به این روش نمیتوان اطمینان 100% داشت.

- روش دوم تشخیص لوله مانیسمان از لوله درز مخفی، با استفاده از محلول اسیدی (روش مطمئن و پرتابل): در این روش ابتدا لبه لوله مانیسمان با سمباده به صورت یکدست سابیده میشود سپس بازرس محلولی شامل 3-5% اسید نیتریک (با توجه به متریال لوله) و 95-97% الکل یا آب مقطر محلول را برای لوله های کربن استیل و 50% اسید نیتریک و 50% اسید کلریدریک برای لوله های استنلس استیل بر روی ضخامت لوله یا همان گوشت لوله میریزد و بین 1 تا 2 دقیقه صبر میکند با توجه به آنکه نوع واکنش این محلول های اسیدی بین لوله و فلز جوشکاری متفاوت در صورت درز مخفی بودن لوله درز به صورت کمرنگ نمایان میشود.

- روش سوم تشخیص لوله مانیسمان از لوله درز مخفی (روش زمانبر) با ارسال لوله به آزمایشگاه جهت تشخیص درز مخفی بودن یا بدون درز بودن.